HORKÉ TVÁŘENÍ

INOVATIVNÍ HORKÉ TVÁŘENÍ PRO LEHKÉ AUTOMOBILOVÉ KONSTRUKCE

V automobilovém průmyslu čelíme výzvě snížit hmotnost vozidel, aniž bychom uzavírali kompromisy v oblasti bezpečnosti, výkonu a funkčnosti. Horké tváření, známé také jako lisování s vytvrzením, je klíčovou technologií pro výrobu lehčích vozidel, čímž se zvyšuje účinnost spotřeby paliva a energie, zatímco se současně snižují emise CO2 a dopady na životní prostředí. Naše pokročilá technologie horkého tváření podporuje zákazníky v dosahování těchto ambiciózních cílů.

ZAKÁZKOVÉ HORKÉ TVÁŘENÍ

Řešení pro lisování s vytvrzením pro každý typ zušlechťování

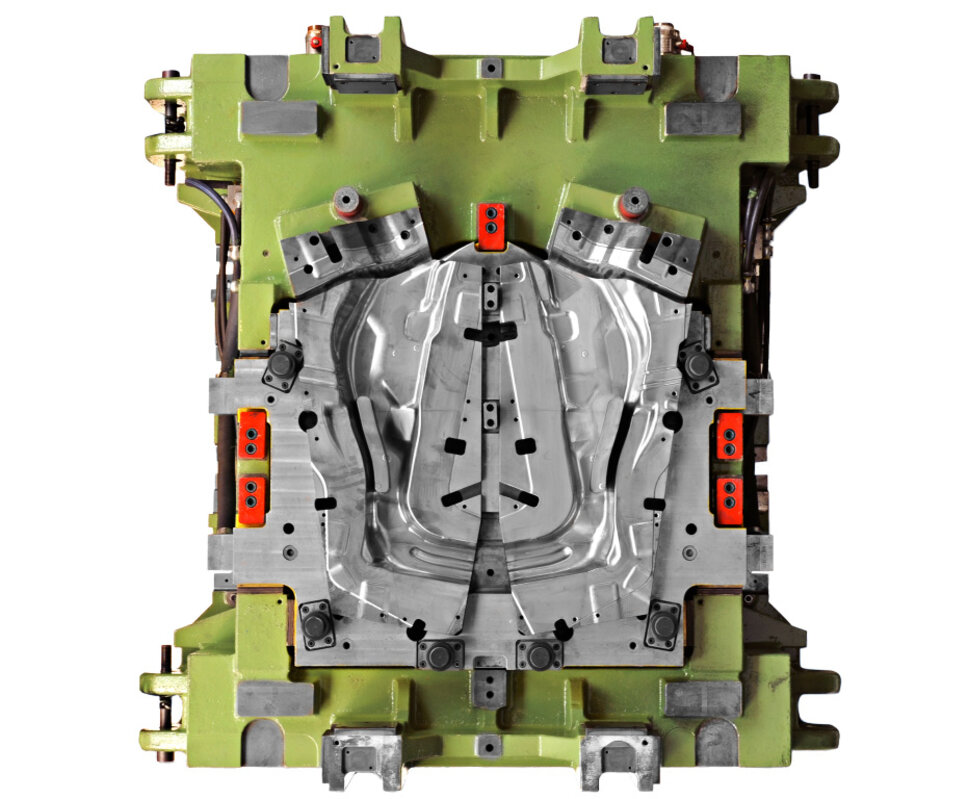

Díky našim rozsáhlým zkušenostem jsme lídry ve výrobě nástrojů pro horké tváření pro vysokopevnostní oceli a hliník. Nabízíme širokou škálu tvářecích procesů, včetně na míru svařovaných nebo na míru válcovaných plechů, technologie Patchwork a kalení na míru, abychom splnili náročné standardy lehkých konstrukcí. Naše procesy jsou optimalizovány díky pokročilé konstrukci nástrojů, senzorové technologii, účinným chladicím systémům a vysoce kvalitním materiálům.

TAILORED TEMPERING

Revoluce ve zpracování kovů

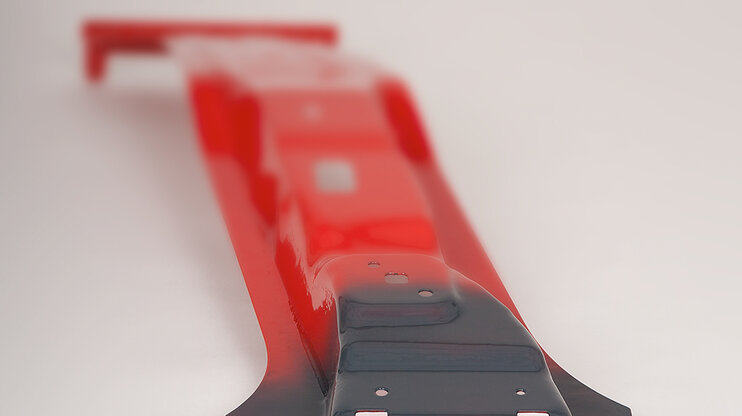

Temperování na míru, známé jako SoftZone, umožňuje přizpůsobit vlastnosti kovových dílů. Tato pokročilá technika horkého tváření umožňuje dosáhnout různých pevností a houževnatostí v rámci jednoho dílu, což vede k výjimečným výkonům při nárazu. Jsme průkopníky v oblasti popouštění na míru a díky našim dlouholetým zkušenostem nabízíme špičková řešení.

Nová generace efektivity

Díky neustálému vývoji technologie horkého tváření jsme vyvinuli systém SoftZone 2.0, který umožňuje přesnější regulaci teploty díky individuálnímu ovládání každé topné patrony. To zjednodušuje řešení problémů v případě poruchy ohřívací kazety a zajišťuje bezproblémové pokračování provozu. Se systémem SoftZone 2.0 posouváme hranice horkého tváření a poskytujeme našim zákazníkům nejlepší řešení ve své třídě, která zvyšují efektivitu výroby a zajišťují individuální požadavky na komponenty.

SMARTTOOLS

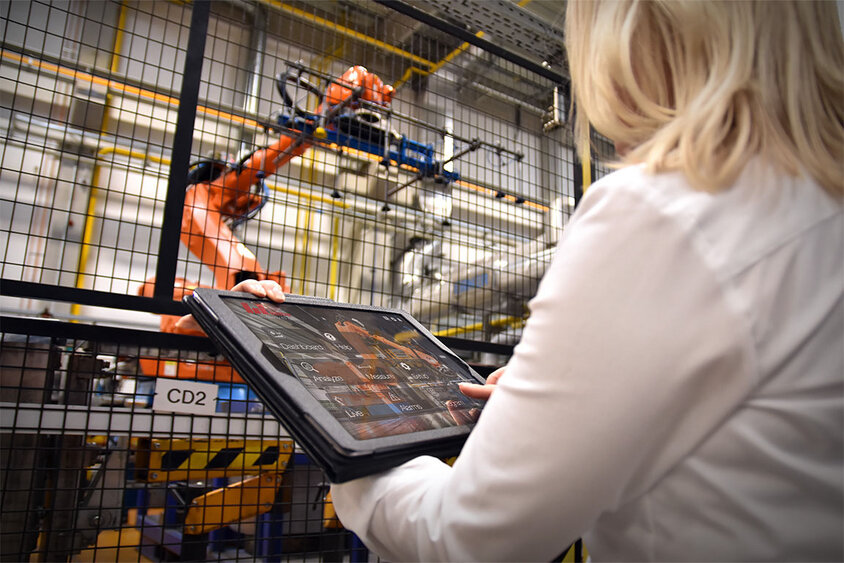

Monitorování procesu a kontrola kvality při tváření za tepla

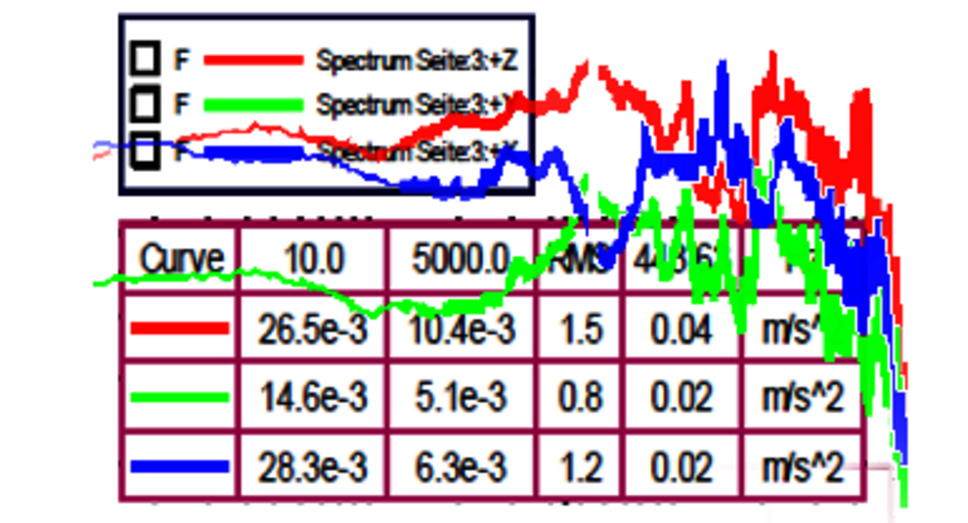

Naše inovativní nástroje SmartTools využívají strojové učení k zajištění 100% kontroly nad vyráběnými komponenty z hlediska kvality materiálu a geometrie. Jsou vybaveny pokročilými senzory, které monitorují tlak na aktivní díly, teplotu formy, hluk šířený strukturou a opotřebení formy.

SPECIALISTÉ NA TVÁŘENÍ SOFISTIKOVANÝCH DOORRINGŮ ZA TEPLA

Ideální výrobní prostředí pro velké komponenty

Náš závod, vybavený lisem o hmotnosti 1 600 tun a stolem o velikosti 4 metry, je ideální pro výrobu složitých doorringů tvarovaných za tepla z různých materiálů, tlouštěk a tříd. Zvládáme celý výrobní proces, od výroby a laťování polotovarů až po přesné měření v poloze vozidla. Kromě toho do našich dveří integrujeme inovativní technologii temperování na míru, abychom mohli vyrábět komponenty, které zaujmou svými individuálními vlastnostmi. Ve společnosti weba jsou kvalita, přesnost a spolehlivost našimi hlavními prioritami, což z nás činí ideálního partnera pro tváření za tepla.

Naše speciality v oblasti tváření za tepla

NOVINKY: SVĚT TEPLÉHO TVÁŘENÍ

Blog: Náhled na technologii teplého tváření

Nejčastější dotazy týkající se tváření za tepla

Tváření za tepla, známé také jako lisování nebo kalení ve formě, je výrobní proces, při kterém se kovové plechy tvarují při teplotách vyšších než teplota rekrystalizace. Konkrétní teplota pro tváření za tepla se liší v závislosti na typu použitého kovu. Obecně se teplota pro tento proces pohybuje mezi 40 a 60 % teploty tání příslušného kovu. Na rozdíl od tváření za studena, při němž se materiál zpracovává při pokojové teplotě, umožňuje tváření za tepla výrobu složitějších a přesnějších tvarů s větší pevností, protože zahřátím kovu se zlepšují jeho mechanické vlastnosti, zejména jeho tažnost, díky níž je materiál poddajnější a tvarovatelnější.

Rekrystalizační teplota je teplota, při které se deformovaný kov upravuje tak, aby se obnovila jeho původní krystalická struktura, která byla změněna mechanickým zpracováním, jako je válcování, tažení nebo kování. Během procesu rekrystalizace rostou nové krystality bez napětí, které nahrazují deformované struktury. To vede ke snížení vnitřních pnutí a zvýšení tažnosti materiálu.

Teplota rekrystalizace se obvykle pohybuje kolem 50 % až 60 % teploty tání kovu, měřeno v Kelvinech. Může se však lišit v závislosti na typu kovu, stupni předchozí deformace a dalších legujících prvcích, které mohou teplotu ovlivnit. Proces rekrystalizace má zásadní význam pro obnovení vlastností kovu a často se používá k úpravě materiálů po deformaci a zlepšení jejich zpracovatelnosti.

Teplota rekrystalizace kovu závisí na jeho specifickém složení a předúpravě. Obvykle se teplota rekrystalizace většiny kovů pohybuje mezi 1/3 a 1/2 jejich absolutní teploty tání (měřeno v Kelvinech). Například u oceli, jejíž teplota tání je přibližně 1500 °C (neboli 1773 Kelvinů), se teplota rekrystalizace obvykle pohybuje mezi 450 °C a 700 °C. Může se však lišit v závislosti na konkrétním složení a předúpravě kovu. Může se však lišit v závislosti na tom, které legující prvky jsou přítomny a jak byla ocel zpracována. Rekrystalizační teploty jsou důležité pro řízení procesů, jako je žíhání, při němž se materiál zahřívá, aby se snížilo napětí a zpevnění způsobené zpracováním za studena.

Pro tváření za tepla se obvykle používají slitiny vysokopevnostních ocelí, které se tváří při vysokých teplotách a poté se rychle ochladí (kalí), aby se dosáhlo vysoké pevnosti. Tepelně zpracovaná ocel 22MnB5 legovaná bórem, známá také pod obchodními názvy BTR 1650 a Usibor 1500, se v současné době používá především pro hlubokotažné součásti vozidel. Tato mangan-borová ocel se vyznačuje vysokou pevností v tahu. Ve výchozím stavu se pevnost v tahu pohybuje kolem 500 MPa. Procesem kalení v lisu lze pevnost oceli zvýšit až na 1 650 MPa. Díky tomuto výraznému zvýšení pevnosti je ocel 22MnB5 ideální pro výrobu bezpečnostně významných a těžkých součástí v konstrukci vozidel.

Komponenty tvářené za tepla získávají svou mimořádnou pevnost díky speciálnímu výrobnímu procesu. Tento proces začíná zahřátím ocelového plechu, který má feriticko-perlitickou počáteční mikrostrukturu, na teplotu přibližně 900 až 950 °C. Tímto zahřátím se ocel změní na austenitickou mikrostrukturu, čímž se stane kujnější a usnadní se tváření složitých geometrií. Tímto zahřátím se ocel přemění na austenitickou mikrostrukturu, čímž se materiál stane kujnějším a usnadní se tváření složitých geometrií.

Jakmile plech získá požadovaný tvar, je velmi rychle ochlazen ve speciálně vyvinuté formě. Toto rychlé ochlazení, často označované jako kalení, vede k opětovné přeměně mikrostruktury oceli. Zejména vznik velmi tvrdé fázové struktury zvané martenzit je zodpovědný za vysokou pevnost konečného výrobku. Martenzitické oceli se vyznačují vysokou pevností a houževnatostí, což je předurčuje k náročným aplikacím v automobilovém průmyslu, například k výrobě bezpečnostně kritických součástí.

Díky tomuto procesu mohou mít součásti tvářené za tepla výrazně vyšší pevnost než díly vyráběné běžnými postupy tváření za studena.

Tvarování za tepla nabízí řadu výhod, zejména v odvětvích, která kladou vysoké nároky na pevnost a přesnost materiálu, jako je například automobilový průmysl. Nejdůležitější výhody jsou shrnuty zde:

- Zvýšená pevnost a trvanlivost: Zahřátím kovu před tvářením a rychlým ochlazením po tváření se vytvoří mikrostruktura, která vede ke zvýšení pevnosti. Zejména tvorba martenzitu v oceli zvyšuje její tvrdost a odolnost proti opotřebení, což je zásadní pro komponenty důležité z hlediska bezpečnosti.

- Složité geometrie: Větší kujnost kovu při vysokých teplotách umožňuje výrobu složitých a přesných tvarů, které často nejsou možné při tváření za studena. To je výhodné zejména pro vývoj součástí se speciálními konstrukčními požadavky.

- Snížení napětí: Protože je kov během tváření za tepla plastičtější, lze minimalizovat vnitřní pnutí, která by mohla vzniknout během tváření. Tím se zlepšuje celková strukturální integrita hotové součásti.

- Snížení zpětného rázu: U součástí tvářených za tepla je méně pravděpodobné, že se po tváření vrátí do původního tvaru, což se označuje jako zpětný ráz. To vede k větší přesnosti a správnosti lícování ve výrobě.

- Efektivita a hospodárnost: Ačkoli tváření za tepla vyžaduje vysoké náklady na energii potřebnou k ohřevu materiálu, může být celkově hospodárnější díky omezení následných kroků zpracování, jako je řezání, svařování nebo další tváření. Efektivitu výroby zvyšuje také možnost spojit více výrobních kroků do jednoho procesu.

- Využití materiálu: Schopnost dosáhnout přísnějších tolerancí a složitějších tvarů pomáhá optimalizovat spotřebu materiálu a snížit množství odpadu. To přispívá k udržitelnosti výrobního procesu.

- Lepší tažnost: Tepelné zpracování zvyšuje tažnost některých kovů, což snižuje riziko vzniku trhlin v materiálu během procesu tváření.

Při zahřívání oceli za tepla dochází k různým procesům, které ovlivňují její mechanické vlastnosti:

Při mírných teplotách (pod teplotou rekrystalizace) se snižují některé mřížkové vady způsobené deformací. Tím se snižují vnitřní napětí v materiálu.

- Rekrystalizace: Nad teplotou rekrystalizace vznikají nová, nezdeformovaná krystalová zrna. Tím se ocel stává měkčí a tvárnější.

- Fázová přeměna: Při vyšších teplotách dochází k důležitým fázovým přeměnám:

- Austenitizace: Mezi přibližně 723 °C a 910 °C se feriticko-perlitická struktura mění na austenit, fázi, která může rozpouštět více uhlíku.

- Tvorba martenzitu: Při rychlém ochlazení austenitické oceli vzniká martenzit, velmi tvrdá a křehká fáze s jehlicovitou strukturou.

- Růst zrn: Dlouhodobé udržování při vysokých teplotách může vést ke vzniku větších krystalových zrn, což může snížit pevnost a houževnatost oceli.

- Srážecí a legující účinky: Různé legující prvky se mohou při vysokých teplotách vysrážet a materiál zpevnit nebo zkřehnout.

- Difuze: Difuzní procesy se při vysokých teplotách zrychlují, což vede k homogenizaci legujících prvků a může eliminovat segregaci.

Tyto procesy se používají speciálně při tepelném zpracování, aby se dosáhlo požadovaných vlastností oceli, ať už kalením, popouštěním, žíháním nebo normalizací.

Austenitická ocel je typ nerezové oceli známý svou vynikající odolností proti korozi a tažností. Zde jsou uvedeny nejdůležitější vlastnosti austenitické oceli:

- Vysoký obsah chromu a niklu: austenitické oceli obvykle obsahují vysoké množství chromu a niklu, což jim dodává vynikající odolnost proti korozi.

- Nemagnetické: V plně austenitickém stavu jsou tyto oceli obvykle nemagnetické, což může být v některých aplikacích výhodné.

- Dobrá tvářitelnost: Snadno se tvářejí a obrábějí, takže jsou ideální pro různé výrobní procesy.

- Výborná svařitelnost: Austenitické oceli se dobře svařují, aniž by byly náchylné k praskání nebo jiným vadám svařování.

- Dobrá houževnatost: Zachovávají si dobrou houževnatost i při velmi nízkých teplotách, takže jsou vhodné pro kryogenní aplikace.

- Žáruvzdornost: Austenitické oceli odolávají vysokým teplotám, aniž by ztratily své mechanické vlastnosti, a jsou tak ideální pro aplikace vyžadující vysoké provozní teploty.

Díky této kombinaci vlastností jsou austenitické oceli oblíbenou volbou při tváření za tepla i v průmyslových odvětvích, jako je automobilový průmysl, potravinářství, zdravotnická technika, architektura a chemický průmysl.

Austenit je fáze nebo krystalická struktura oceli a jiných slitin železa, která vzniká při vysokých teplotách, například při tváření za tepla. Tato struktura je kubická s čelním středem (CFC) a vyznačuje se vysokým počtem kluzných rovin, což materiálu dodává dobrou tažnost a houževnatost. Austenit se obvykle tvoří při zahřátí oceli nad takzvanou teplotu A3 (teplota, při níž se ferit mění na austenit) a při pokojové teplotě není v čistých slitinách železa a uhlíku stabilní. Lze jej však stabilizovat při nižších teplotách přidáním legujících prvků, jako je nikl, mangan nebo dusík, což je případ mnoha nerezových a vysoce legovaných ocelí. Austenit je zvláště důležitý pro výrobu austenitických nerezových ocelí, které mají vysokou odolnost proti korozi a vynikající mechanické vlastnosti.

Vlastnosti austenitu:

Vysoká tažnost a houževnatost: Austenitické struktury se mohou značně protáhnout, než se zlomí. Díky této vlastnosti jsou velmi houževnaté a tvárné, což je výhodou v aplikacích, které vyžadují vysoké mechanické namáhání.

Nemagnetičnost: V čistém stavu je austenit nemagnetický, což jej činí užitečným v elektrických a elektronických aplikacích a tam, kde je magnetismus nežádoucí.

Dobrá odolnost proti korozi: Austenitické oceli mají díky vysokému obsahu chromu a niklu vynikající odolnost proti korozi mnoha chemikálií a korozivních prostředí.

Dobrá svařitelnost: Austenitické struktury se snadno svařují díky vysoké houževnatosti a tažnosti a jsou méně náchylné k praskání při svařování než jiné fáze oceli.

Kryogenní vlastnosti: Austenit zůstává houževnatý a pevný i při velmi nízkých teplotách, takže je vhodný pro kryogenní aplikace, kde mnoho jiných materiálů křehne.

Tepelná odolnost: Austenit si zachovává své mechanické vlastnosti i při vysokých teplotách, takže je vhodný pro aplikace, jako jsou vysokoteplotní pece a motory.

Kalení oceli po zahřátí na kalicí teplotu je při tváření za tepla nezbytné pro rychlou přeměnu austenitické struktury zahřáté oceli na martenzit. Tento proces zvyšuje tvrdost a pevnost oceli tím, že zabraňuje vzniku měkčích fází, jako je ferit nebo perlit. Rychlé ochlazení fixuje atomy v superstrukturované, tvrdé formě, která je ideální pro aplikace s vysokým zatížením.

Kromě automobilového průmyslu se tváření za tepla používá také v leteckém, zemědělském, obranném, stavebním a spotřebním průmyslu, všude tam, kde jsou vyžadovány vysoce pevné a složité součásti.