Welche Werkzeugart für welchen Anwendungsfall?

Kaltumformung ist kein One-Size-Fits-All – je nach Bauteilanforderung, Stückzahl und Komplexität kommen verschiedene Werkzeugsysteme zum Einsatz. Welche Werkzeugart letztlich zum Einsatz kommt, hängt jedoch nicht nur vom Bauteil selbst ab, sondern auch stark von den vorhandenen Pressen im Werk ab. Hier die drei wichtigsten Typen im Überblick:

Folgeverbundwerkzeuge – der Taktgeber für einfache Bauteile und große Stückzahlen

Beim Folgeverbundwerkzeug läuft alles schön der Reihe nach: Mit jedem Pressenhub passiert ein weiterer Arbeitsschritt – erst wird geschnitten, dann gelocht, gebogen oder geprägt. Alles läuft im Takt, stationenweise hintereinander. Dabei können, sofern es die Bauteilgeometrie und der Prozess erlauben, auch mehrere Fertigungsschritte in einer Station kombiniert werden – etwa das Umformen und direkte Beschneiden. Das Blech kommt direkt von der Rolle – also vom Coil – und wird von der Presse als durchgehender Streifen ins Werkzeug gezogen. Dieser Streifen transportiert das Bauteil automatisch von einer Bearbeitungsstufe zur nächsten. Erst ganz am Ende wird das fertige Teil aus dem Streifen getrennt und ausgeworfen.

Bei sehr komplexen Geometrien oder großem Bauraumbedarf stößt das System jedoch an Grenzen. Enge Platzverhältnisse, eingeschränkte Zugänglichkeit und die feste Streifenführung machen manche Bauteile einfach nicht realisierbar.

Typisch für:

- Große Serien

- Einfache bis mittelkomplexe Geometrien

- Kleine bis mittelgroße Bauteile

- Bauteile mit hoher Wiederholgenauigkeit

Vorteile:

- Hohe Ausbringung bei geringem Platzbedarf

- Sehr wirtschaftlich für standardisierte Teile

- Prozesssicherheit durch geschlossene Kette

- Kompakte Bauweise

- Geringe Pressenkosten durch integrierten Streifentransport

- Kein separates Platinenhandling nötig

Transferwerkzeuge – wenn’s komplex wird

Transferwerkzeuge kommen dann ins Spiel, wenn Bauteilgeometrien zu anspruchsvoll für klassische Folgeverbundprozesse sind – etwa bei Bauteilen mit mehreren tiefen Umformstufen, ausgeprägten Radien oder asymmetrischen Geometrien. Im Gegensatz zum Folgeverbund sind die Umformstationen räumlich getrennt. So können z. B. Tiefziehen, Schneiden, Lochen oder Kalibrieren gezielt nacheinander erfolgen. Hier wird nicht das Blechband von Station zu Station weitertransportiert, sondern das einzelne Bauteil selbst – Schritt für Schritt. Und zwar vollautomatisch, mithilfe einer sogenannten Transfer- oder Handlingeinheit, die das Teil exakt in die nächste Umformstufe übergibt. Da jede Station auf einen Umformschritt spezialisiert ist, lassen sich komplexe Folgeprozesse gezielter steuern und entkoppeln.

Typisch für:

- Komplexe Bauteile mit mehreren Umformstufen

- Mittlere bis hohe Stückzahlen

- Teile mit hohem Tiefziehanteil oder kritischen Geometrien

- Materialien mit anspruchsvollem Umformverhalten (z. B. hochfeste Stähle)

Vorteile:

- Mehr Freiheitsgrade in der Werkzeugauslegung durch getrennte Umformstationen

- Hohe Flexibilität bei Bauteilform und Prozessführung

- Automatisierbarer Teiletransfer für stabile und prozesssichere Abläufe

- Ideal für anspruchsvolle Umformungen

- Anpassbar an Materialverhalten – z. B. gezielte Rückfederungskontrolle

- Wirtschaftlich bei komplexen Geometrien und mittleren bis hohen Stückzahlen

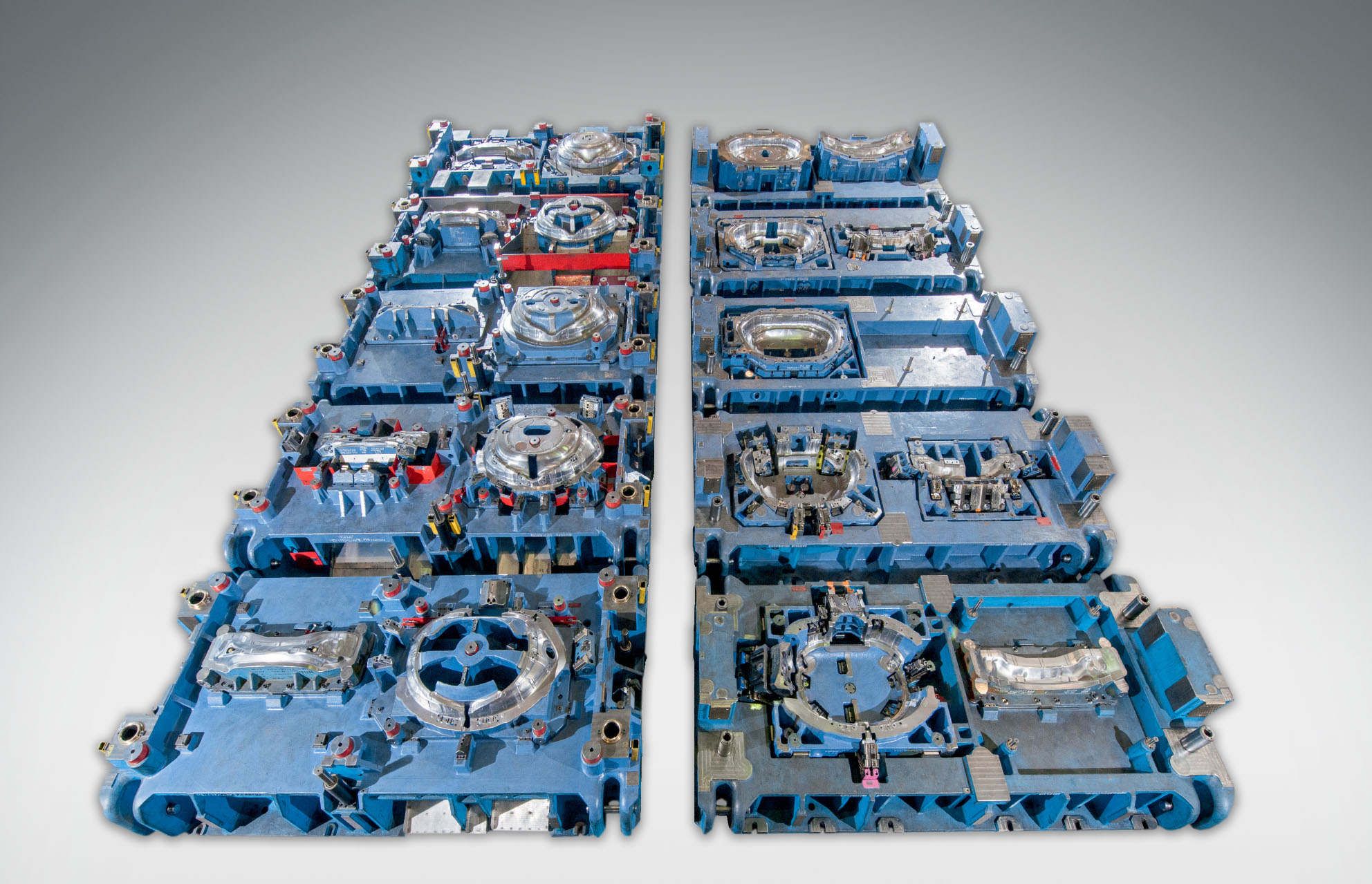

Linienwerkzeuge – für große Teile mit vielen Anforderungen

Manchmal ist ein Bauteil einfach zu groß oder zu komplex, um alle Umformschritte in einem einzigen Werkzeug unterzubringen – sei es wegen der Bauteilabmessungen, der nötigen Presskraft oder schlicht aufgrund des begrenzten Bauraums einer Einzelpresse. Genau hier kommen Linienwerkzeuge, auch Stufensätze genannt, ins Spiel.

Ein Linienwerkzeug besteht aus mehreren zusammengehörenden Einzelwerkzeugen, die auf hintereinander angeordneten Pressen – einer sogenannten Pressenstraße – eingesetzt werden. Jedes Werkzeug übernimmt einen definierten Arbeitsschritt: vom ersten Tiefzug über Zwischennachformungen und Lochen bis zum finalen Beschnitt. Je nach Prozess können innerhalb einer Station auch Kombinationen möglich sein, z. B. Schneiden und Umformen in einem Hub. Das Bauteil – meist als Platine vom Coil vorbereitet – wird zu Beginn in die erste Presse eingelegt. Nach jedem Umformschritt übernehmen Roboter oder Greifsysteme den Transport zur nächsten Station. Dabei können die Teile sogar gewendet werden, was bei bestimmten Geometrien zusätzliche Freiheiten in der Werkzeugauslegung ermöglicht.

Typisch für:

- Große, flächige oder tiefgezogene Strukturbauteile

- Bauteile, die nicht in einer Presse gefertigt werden können

- Komplexe Fertigungsprozesse mit mehreren Arbeitsschritten

- Kleinserien, Vorserien oder Prototypen mit Anpassungsbedarf

Vorteile:

- Hohe Flexibilität bei Werkzeug- und Prozessgestaltung

- Größere Bauteilabmessungen realisierbar

- Wenden und Neu-Positionieren der Teile möglich