Který typ nástroje pro kterou aplikaci?

Tváření za studena není univerzální proces - v závislosti na požadavcích na součást, množství a složitosti se používají různé systémy nástrojů. Který typ nástroje se nakonec použije, však závisí nejen na samotné součásti, ale do značné míry také na lisech, které jsou v závodě k dispozici. Zde je přehled tří nejdůležitějších typů:

Progresivní lisovací formy - generátor cyklů pro jednoduché součásti a velká množství

U progresivních lisovacích forem vše probíhá postupně: Při každém zdvihu lisu se provede další pracovní krok - nejprve řezání, pak děrování, ohýbání nebo ražení. Vše probíhá v cyklu, jeden po druhém, stanici po stanici. Pokud to geometrie součásti a proces dovolí, lze v jedné stanici kombinovat i několik výrobních kroků - například tváření a přímé ořezávání. Plech přichází přímo z role - tj. ze svitku - a lis jej vtahuje do formy jako souvislý pás. Tento pás automaticky přenáší součást z jedné fáze zpracování do druhé. Teprve na samém konci je hotový díl od pásu oddělen a vyhozen.

Systém však naráží na své limity při velmi složitých geometriích nebo při velkých nárocích na instalační prostor. Stísněné prostory, omezená přístupnost a pevné vedení pásu znamenají, že některé součásti jednoduše nelze realizovat.

Typické pro:

- Velké série

- Jednoduché až středně složité geometrie

- Malé až středně velké komponenty

- Komponenty s vysokou přesností opakování

Výhody:

- Vysoký výkon při nízkých nárocích na prostor

- Velmi hospodárné pro standardizované díly

- Spolehlivost procesu díky uzavřenému řetězci

- Kompaktní konstrukce

- Nízké náklady na lisování díky integrovanému transportu pásů

- Není nutná samostatná manipulace s polotovary

Přenosové nástroje - když se věci komplikují

Přenosové nástroje přicházejí ke slovu, když je geometrie součástí příliš náročná pro běžné progresivní procesy - například u součástí s několika hlubokými tvářecími stupni, výraznými poloměry nebo asymetrickými geometriemi. Na rozdíl od progresivního lisování jsou tvářecí stanice prostorově odděleny. Například hluboké tažení, řezání, děrování nebo kalibrace mohou být prováděny postupně. Ze stanice do stanice se zde nepřepravuje pás plechu, ale samotný jednotlivý díl - krok za krokem. To se děje zcela automaticky pomocí takzvané přenosové nebo manipulační jednotky, která díl přesně přenese do další fáze tváření. Protože se každá stanice specializuje na jeden krok tváření, lze cíleně řídit a oddělovat složité následné procesy.

Typické pro:

- Složité součásti s více stupni tváření

- Střední až velké množství

- Díly s vysokým podílem hlubokotažných dílů nebo kritické geometrie

- Materiály s náročným chováním při tváření (např. vysokopevnostní oceli)

Výhody:

- Větší volnost při konstrukci nástrojů díky odděleným tvářecím stanicím

- Vysoká flexibilita tvaru dílů a řízení procesu

- Automatizovaný přenos dílů pro stabilní a spolehlivé procesy

- Ideální pro náročné tvářecí procesy

- Přizpůsobení chování materiálu - např. cílená kontrola zpětného rázu

- Ekonomické pro složité geometrie a střední až velké množství

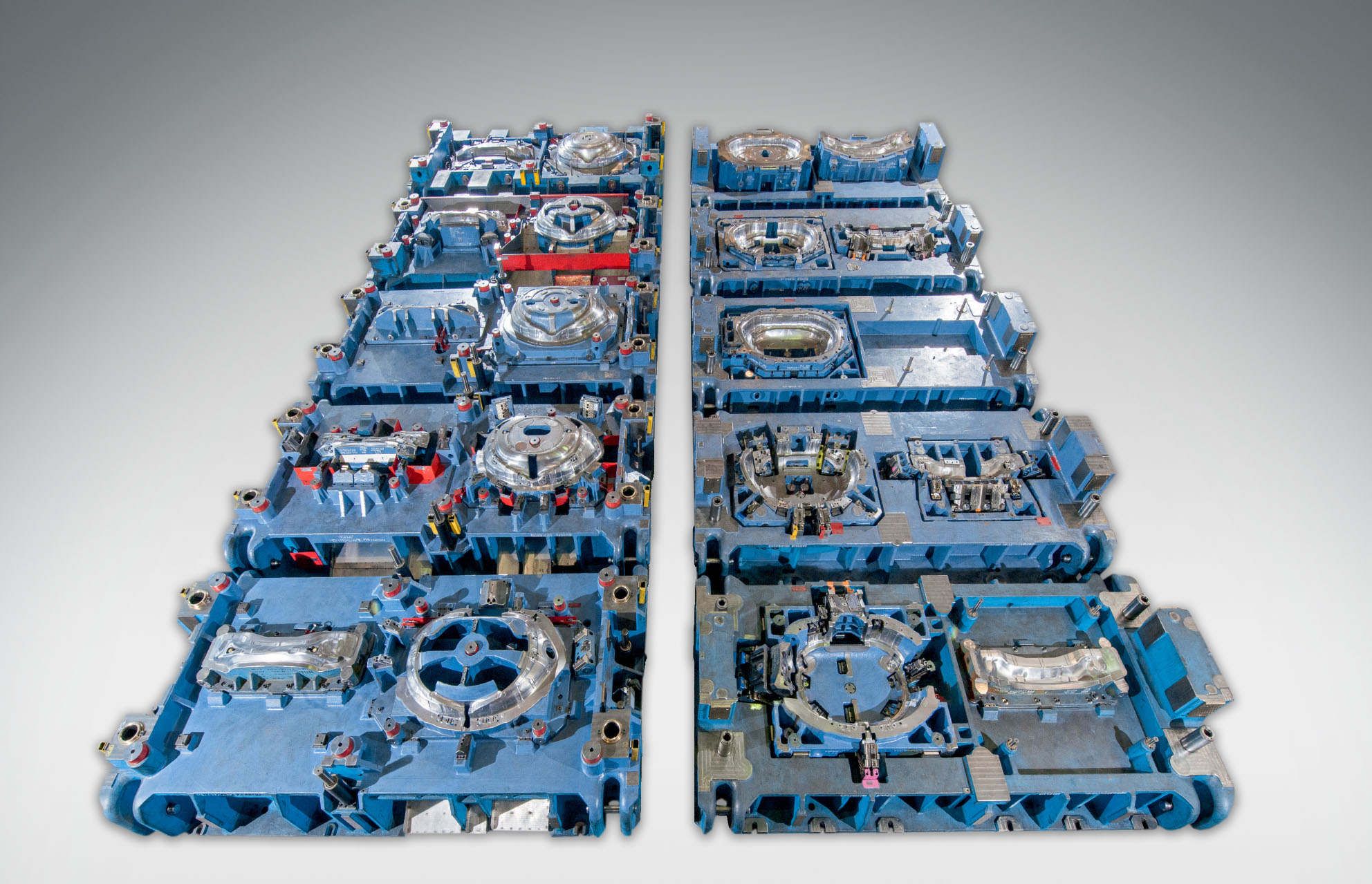

Řadové nástroje - pro velké díly s mnoha požadavky

Někdy je díl jednoduše příliš velký nebo příliš složitý na to, aby se všechny kroky tváření vešly do jednoho nástroje - ať už kvůli rozměrům dílu, požadované lisovací síle nebo jednoduše kvůli omezenému montážnímu prostoru jednoho lisu. Právě v tomto případě přicházejí ke slovu liniové nástroje, známé také jako krokové sady.

Řadový nástroj se skládá z několika jednotlivých nástrojů, které patří k sobě a používají se na lisech uspořádaných za sebou - takzvaná lisovací řada. Každý nástroj provádí definovaný pracovní krok: od prvního hlubokého tažení přes meziprodukty postformingu a děrování až po závěrečné ořezávání. V závislosti na procesu mohou být v rámci jedné stanice možné i kombinace, např. řezání a tváření v jednom tahu. Součástka - obvykle připravená jako polotovar ze svitku - je nejprve umístěna do prvního lisu. Po každém kroku tváření přebírají přepravu do další stanice roboty nebo uchopovací systémy. Díly lze dokonce soustružit, což umožňuje dodatečnou volnost při konstrukci formy pro určité geometrie.

Typické pro:

- Velké, ploché nebo hluboce tažené konstrukční součásti

- Součásti, které nelze vyrobit na lisu

- Složité výrobní procesy s více pracovními kroky

- Malé série, předsérie nebo prototypy vyžadující přizpůsobení

Výhody:

- Vysoká flexibilita při konstrukci nástrojů a procesů

- Možnost realizace větších rozměrů dílů

- Možnost soustružení a změny polohy dílů